近年来

中国石化石油工程公司

聚焦油气增储上产降本和工程提速需求

发挥全产业链一体化优势

坚持问题导向

持续推进创新

加快科技成果转化和现场应用

形成了旋转地质导向等10大工程

提质、提速、提效、提产(“四提”)技术

为油气勘探突破和商业发现

提供了强有力的支撑与保障

那这十个石油工程技术是什么呢?

今天就来为大家介绍一下!

旋转导向技术

旋转导向技术是一项尖端自动化钻井新技术,主要由井下旋转自动导向钻井系统、地面监控系统和双向通信技术组成,具有钻进时摩阻与扭阻小、钻速高、成本低、建井周期短、井眼轨迹平滑、易调控并可延长水平段长度等特点。

旋转地质导向钻井系统作为油气勘探开发工程保障的核心利器,被誉为石油工程钻井技术“皇冠上的明珠”,长期被国外公司垄断。经纬公司经过多年自主攻关,目前已研发形成系列产品并成功应用于钻井作业,推动高端钻井技术装备实现了跨越式发展。

截至目前,经纬领航旋转地质导向钻井系统累计应用219口井,进尺26.9万米,工作时间超3万小时,其中50余口井实现了水平段“一趟钻”,创高指标新纪录30余项,并在国内首次实现了胜利济阳页岩油、川渝页岩气、西北碎屑岩、老区挖潜、海上油田等不同工区的全场景应用,国产替代率、储层钻遇率大幅提升,有效降低了工程成本。

全过程套管钻井技术

全过程套管钻井技术颠覆了传统钻井作业流程,将钻进和下套管两个原本独立的步骤合并为单一连续的操作。套管不仅作为井壁支撑结构,而且直接承担了钻杆的角色。该技术可简化常规钻井作业工序,大幅缩短中完作业周期、压减钻井成本,实现中浅层油气藏“一趟钻”快速高效建井。

6月25日,国内首口全过程套管钻井陈23-更27井顺利完钻。该井一开采用可钻式钻头,完钻井深421米,平均机械钻速42.10米/小时,实钻周期0.75天;二开采用不可回收式套管钻井技术,完钻井深1363米,平均机械钻速50.75米/小时,实钻周期1.33天。

近年来,胜利石油工程钻井院高质量推进套管钻井技术研究,构建了“一趟钻”套管钻井技术体系,实现了全过程套管钻井技术新突破。在陈23-斜更29井创国内首口全过程套管定向钻井、控压套管钻井井深最深(1394米)纪录,在2-4-斜更300井创国内首口沙河街组套管定向钻井、套管钻井井斜最大纪录,在2-3-斜222井创国内套管定向钻井水平位移最大、井深最深纪录……亮眼的数据充分体现了新技术的优越性,推动了中国石化套管钻井技术快速发展。

长筒取芯工艺

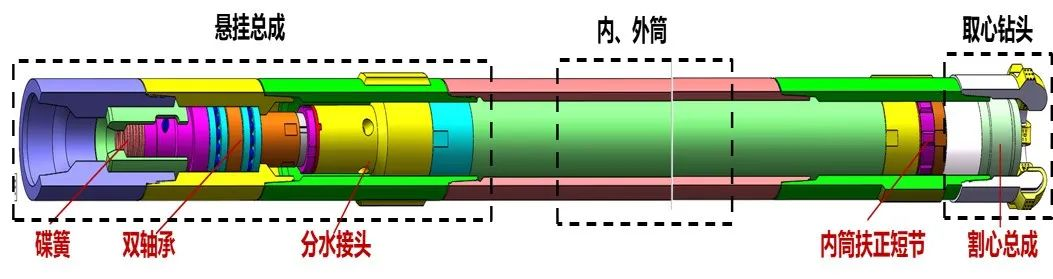

长筒取芯是指钻进中途要接单根的取芯,在保证岩芯收获率较高的前提下,尽可能提高取芯的单筒进尺,以大幅提高取芯收获率、降低取芯成本。

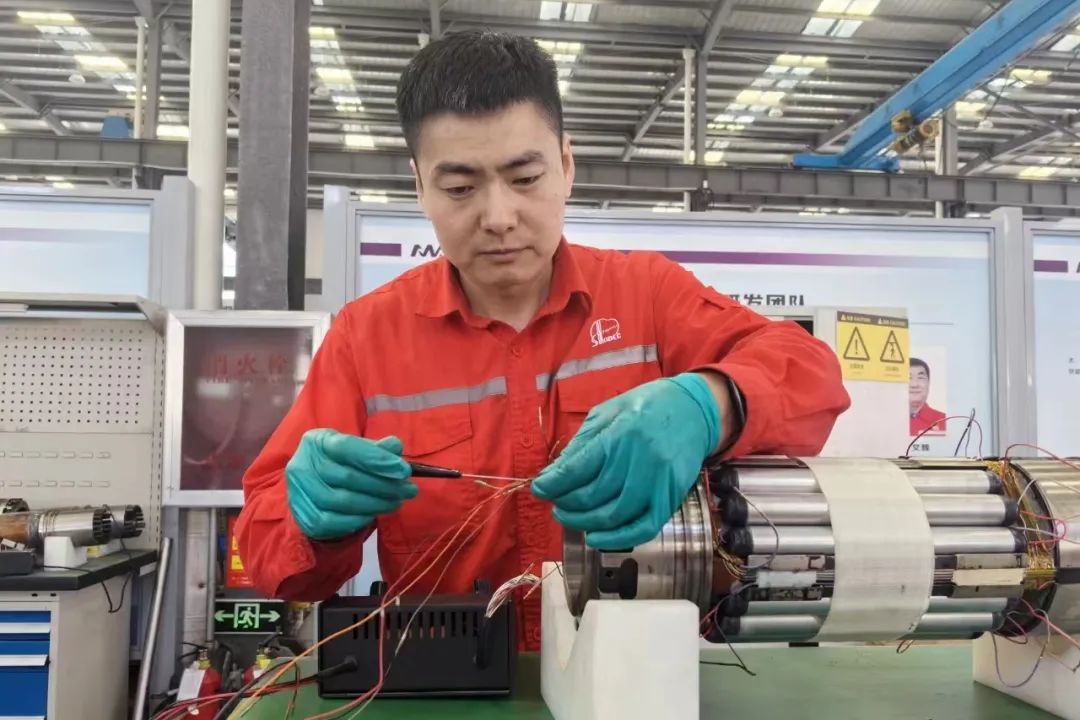

为缩短取芯作业周期,胜利石油工程钻井院成功研制出适用于硬质地层的长筒取芯工具,在内筒内表面涂层,优化岩芯爪及缩颈套短节结构,并配套长筒专用出芯工具,同时对取芯钻头从切削元件选型、布齿结构、抗回旋等方面进行设计优化,开发出少刀翼高效取芯钻头,机械钻速较常规取芯钻头提高73.4%~233%,且专用外筒扶正器可连续取芯200米不通井。

截至目前,长筒取芯工艺已在胜利、西南、西北等工区实现了大规模应用,累计取芯超1.2万米,平均岩芯收获率95.62%,平均单筒进尺达18.17米,平均作业时效提高到11.35米/天。

控压钻井技术

控压钻井技术是一种可有效控制井口压力的技术,通过安装控制设备,对钻井液进行监测和控制,保持井口压力在安全范围内,避免井喷,是保障井控安全的有益补充。

胜利石油工程钻井院于2012年自主研发了中国石化第一套电控液驱精细控压钻井系统,2022年又完成了国内首套一体式全电驱精细控压钻井管汇系统。

截至目前,胜利石油工程钻井院累计完成控压钻井施工243井次,其中精细控压钻井累计施工34井次,形成了钻进、接立柱、循环、起下钻、下套管、固井等钻完井全过程精细控压工艺,控制压力最高9.3兆帕,实现了“打得成、打得快、打得省、打得优、打得安全”的提速提效目标,为油气安全绿色开采提供了更高效的技术支持。

鱼骨状水平分支井技术

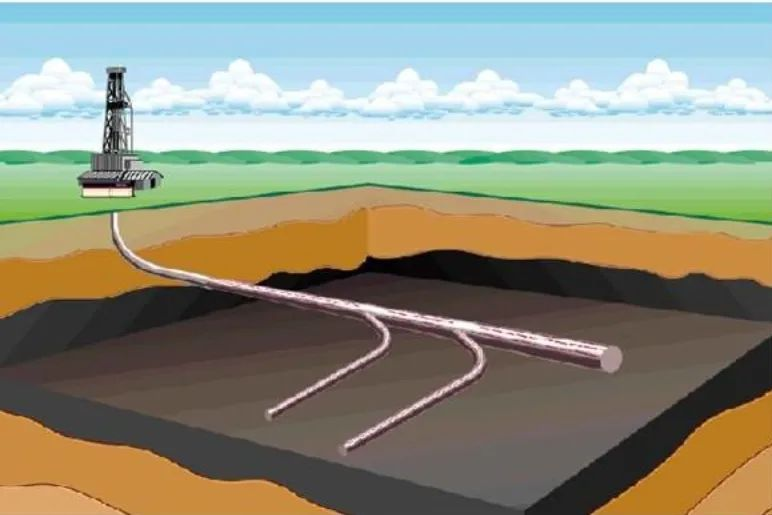

鱼骨状水平分支井是指在单一井眼的水平段中钻出多个分支井眼,且分支井眼均在同一油层中穿行。该技术可有效增大泄油面积、提高单井产量、实现少井多产。

为进一步突破超浅薄层稠油开发瓶颈,胜利石油工程钻井院与中国石化新疆新春石油开发有限公司联合攻关,创新形成了“分支井眼快速分离+分支水平井高效悬空侧钻+分支井眼丢筛管完井工艺”等超浅层分支水平井技术系列,有助于增大泄油面积和注汽面积、增强注汽效果,有效提高了单井产量。

胜利油田CB26B-ZP1井是中国石化首口鱼骨状分支水平井,四分支井眼总进尺515.71米,于2006年10月投产,初期日产油达100吨,是邻井的2.5倍。2022年,CB208区块采用筛管完井鱼骨状分支井专用工具完成了4口分支井,提产效果显著,其中CB208B-ZP1井累产突破3万吨。

我要发帖

我要发帖

暂无评论

暂无评论

热榜

热榜

关注石油同学

关注石油同学  扫码进入移动端

扫码进入移动端